Schneller, besser, ergonomischer

2021 entschied sich die Hamacher GmbH für einen kostengünstigen Einstieg in die Automatisierung. Seither kann sie mehr Häuser in höherer Qualität produzieren.

"Wir haben eine deutliche Steigerung der Produktionskapazitäten erreicht."

Florian Hamacher, Geschäftsführer der Hamacher GmbH

Wunsch nach mehr Effizienz

Florian Hamacher leitet das Unternehmen gemeinsam mit seinem Vater Ulrich und seinem Bruder Fabian. Die Umstrukturierung des Unternehmens hat zu einem stärkeren Fokus auf Effizienz geführt. Gegründet vor rund 65 Jahren, beschäftigt das Unternehmen heute 40 Mitarbeiter. 1985 begann das Unternehmen mit dem Holzrahmenbau. Das Unternehmen stellt vor allem Einfamilienhäuser, Anbauten und Aufstockungen her, und die Auftragsbücher sind voll.

Angesichts der stetig wachsenden Nachfrage waren die Grenzen der handwerklichen Produktion in Overath bereits vor drei bis vier Jahren absehbar: "Wir haben festgestellt, dass wir in kürzerer Zeit deutlich mehr Wandfläche produzieren müssen, ohne dass die Qualität darunter leidet."

Kostengünstiger Einstieg

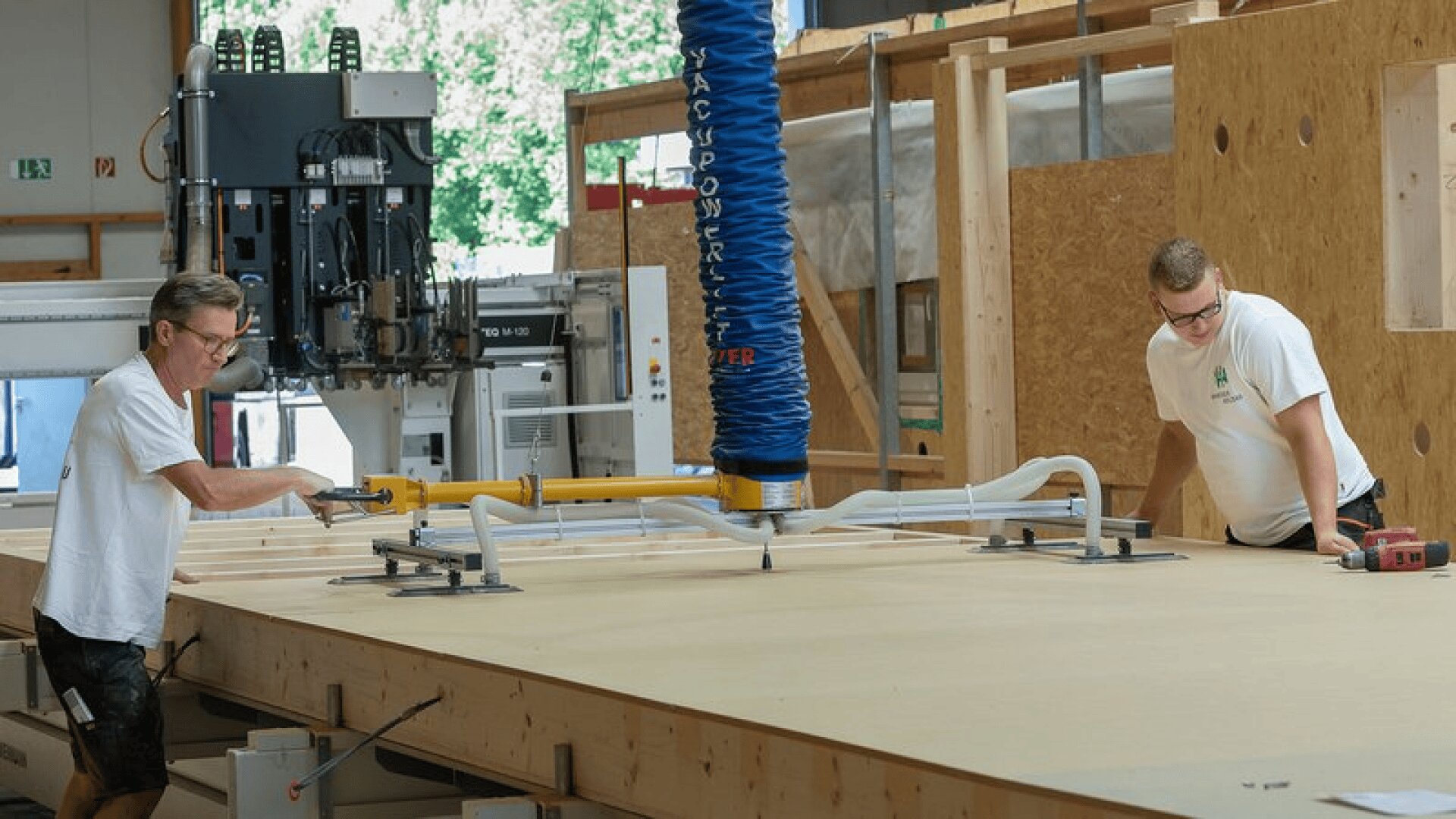

Anfang 2021 ging man auf Tobias Klein von Weinmann Holzbausystemtechnik zu. Das Unternehmen hatte einen langen Auftragsvorlauf, die Nachfrage stieg kräftig: „Wir bekamen zwar immer noch problemlos neue Mitarbeiter, aber es war klar, dass wir effektiver werden mussten. So haben wir uns mit Tobias Klein zusammengesetzt und eine Fertigungslinie mit einer WALLTEQ M-120 projektiert.“ Die halbautomatische Zimmermeisterbrücke arbeitet in Overath an zwei BUILDTEQ A-530 Aufstelltischen, Wandelemente werden mit dem Hallenkran zwischen den Tischen weitertransportiert: Eine im Dialog mit Weinmann auf den vorhandenen Platz abgestimmte, kostengünstige Einstiegslösung, für die man sich bei Hamacher bereits spätere Updates vorstellen kann. Denn die Erfahrungen mit der neuen Technik sind rundum positiv: „Wir haben in der Fertigung eine deutliche Kapazitätssteigerung“, erläutert Florian Hamacher. „Die Zahl der Elemente, die pro Mitarbeiter produziert werden, ist enorm gestiegen, und auch unsere Bauteilqualität ist durch die automatisierte Fertigung definitiv besser geworden. Wir merken das unter anderem auf der Baustelle, wo die Elemente in höherem Vorfertigungsgrad ankommen und passgenauer sind.“ Das spart etwas Zeit in der Montage, der Löwenanteil der Zeitersparnis liegt für Florian Hamacher aber in der Produktion selbst: „Hier sprechen wir über Zeitgewinne zwischen 35 und 65 Prozent. Unter dem Strich können wir also heute deutlich mehr Häuser bauen, und auch bei Großaufträgen, bei denen man in einem kleinen Zeitfenster viel produzieren muss, zahlt sich die Automatisierung aus.“ Sie rechnet sich auch finanziell: Die Amortisationszeit für die gesamte Umstrukturierung inklusive flankierender Maßnahmen wie einem neuen Stromanschluss, zwei Säulenkränen mit Vakuumhebern, einem neuen Kompressor und einer neuen Absauganlage liegt bei erfreulich kurzen zwei bis vier Jahren. Eine Förderung vom Bund gab es noch oberdrauf: Das Bundesministerium für Ernährung und Landwirtschaft bewilligte für die Modernisierung einem Zuschuss von 20 Prozent.

Jederzeit wieder

Verständlich, dass man bei der Hamacher GmbH im Rückblick auf jeden Fall wieder automatisieren würde. Das gilt auch für die Mitarbeiter, die den Umbau sehr gut angenommen haben: Als man in der Anlaufphase im September 2021 probeweise das Erdgeschoss eines Dreigeschossers auf Maschinendaten umrechnen ließ, kam aus der Produktion der Wunsch, dies doch bitte auch mit den anderen Geschossen zu tun. „Nach dem ersten Probelauf wollte niemand mehr nach dem alten Schema fertigen, und dank der ergonomischeren Arbeitssituation konnten wir zwei bewährte Mitarbeiter mit Gelenkproblemen im Unternehmen halten.“ Die Inbetriebnahme hat man in Overath positiv in Erinnerung: „Ganz am Anfang gab es Abweichungen beim Hallenlayout, die sich aber mit den Monteuren vor Ort schnell und problemlos korrigieren ließen.“ Danach lief alles ohne Reibungsverluste: „Mehrere Weinmann-Mitarbeiter kamen zu uns zur Schulung, erst in der Theorie, dann an der Maschine. Dann konnten wir loslegen und die ersten Elemente selbst produzieren. Das haben die Mitarbeiter Von Weinmann tipptopp hingekriegt. Da wir im Vorfeld schon AV-Daten nach Lonsingen geschickt haben, gab es auch in diesem Bereich einen fließenden Übergang. So sind unsere Stückzahlen während des Hallenumbaus nur leicht gesunken - wir fühlten uns extrem gut betreut.“ In der eigenen Kundenbetreuung setzt man die neue Technik heute als vertrauensbildende Maßnahme ein. Bei der Werksbesichtigung oder am Tag der offenen Tür wird sie zum Sinnbild einer professionellen Arbeit und einer hohen Bauqualität. „So bringt sie uns allein schon durch ihre Ausstrahlung einen Wettbewerbsvorteil.“ Vor diesem Hintergrund geht Florian Hamacher davon aus, dass sein Familienunternehmen auch in Zukunft weiterwachsen wird. „Mit dem Kapazitätszuwachs und der guten Nachfragesituation ist für uns in allen Geschäftsfeldern noch Luft nach oben.“

Möchten Sie mehr erfahren?

Besuchen Sie unsere Webseite für weiterführende Informationen. Oder kontaktieren Sie uns - wir beraten Sie gerne!